- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

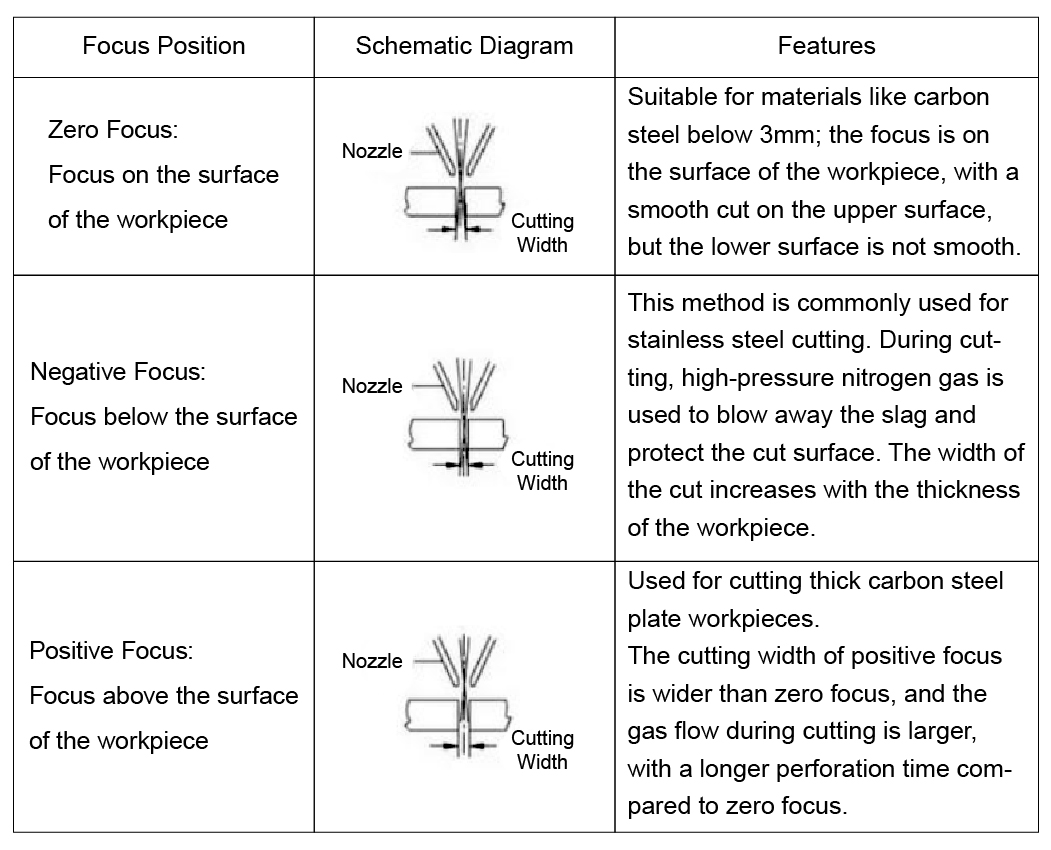

Elegir la posición de enfoque para el corte láser de diferentes metales

2025-02-21

En el proceso de corte con láser, seleccionar con precisión la posición de enfoque basada en el tipo de material es clave para garantizar la calidad y la eficiencia de corte. Este aspecto técnico ha ganado una atención significativa en toda la industria.

1. Corte de acero al carbono

Corte de placa delgada:Para cortar placas más delgadas (como1-3 mm), Cero Focus, donde el enfoque se coloca en la superficie del material, se usa comúnmente. Esto ayuda a mejorar la precisión de corte, reducir la zona afectada por el calor y lograr los bordes de corte más suaves.

Corte de placa mediana y gruesa:Al cortar placas de acero de carbono mediano de espesor (6-16 mm), el enfoque positivo suele ser la opción preferida. Con el enfoque colocado sobre el material, el haz láser se extiende más al alcanzar la superficie del material, lo que ayuda con la eliminación de escoria y da como resultado una superficie de corte más brillante y más suave.

Corte de placa gruesa:Para placas más gruesas que16 mmEl enfoque negativo se usa típicamente para mejorar la velocidad de corte, aunque esto puede reducir ligeramente la calidad del borde de corte.

2. Corte de acero inoxidable

Corte de placa delgada:Para cortar placas delgadas, los láseres continuos generalmente emplean un enfoque cero para garantizar que la superficie de corte sea lisa, con la superficie superior cerca del enfoque que recibe el corte más limpio.

Corte de placa mediana y gruesa:Para las placas medianas de espesor, para garantizar una buena calidad de borde, generalmente se adopta un enfoque negativo. El enfoque se establece más profundamente dentro del material para ampliar el corte y mejorar el flujo de gas y material fundido, asegurando que se aplique suficiente densidad de energía al área de corte.

3. Corte de aluminio

Corte de placa delgada:Al cortar placas delgadas, se puede usar tanto el enfoque cero como el enfoque ligero positivo. El enfoque cero proporciona una mejor precisión y calidad de la superficie, mientras que el enfoque positivo es adecuado cuando la verticalidad es un requisito crítico. Asegura que el corte sea ligeramente más ancho en la parte superior que en la parte inferior, facilitando la eliminación de la escoria y manteniendo la verticalidad.

Corte de placa mediana y gruesa:Para las placas medianas, se puede usar tanto el enfoque positivo como el enfoque negativo. El enfoque positivo requiere suficiente potencia láser y presión de gas auxiliar. Cuando se usa el enfoque negativo, el enfoque generalmente se coloca en 1/3 a 1/2 del grosor de la placa, proporcionando un corte más estable y reduciendo la rugosidad en la superficie de corte.

4. Corte de cobre

Enfoque negativo (enfoque debajo de la superficie): Para el cobre, el enfoque negativo es la opción óptima, particularmente para placas de cobre más gruesas (6 mm y más). El enfoque negativo aumenta la penetración láser, compensando la alta reflectividad del cobre, y permite que el haz láser se concentre de manera más efectiva. Esto mejora la concentración de calor y mejora la profundidad de corte y la eficiencia.

Focus cero (enfoque en la superficie):Para placas de cobre delgadas (1-3 mm), Cero Focus también es una opción factible, que proporciona una mejor precisión de corte y minimiza la zona afectada por el calor, lo que reduce la deformación de borde durante el corte.

Al seleccionar la posición de enfoque apropiada, la eficiencia y la calidad del corte por láser pueden mejorarse significativamente para diferentes materiales metálicos. La elección del enfoque positivo, el enfoque negativo o el enfoque cero se determina principalmente por el grosor, la conductividad térmica y la reflectividad del material. En la práctica, la posición de enfoque correcta asegura bordes de corte lisos, profundidad de corte controlada y zonas minimizadas de las zonas afectadas por el calor, lo que resulta en un rendimiento de procesamiento óptimo.